传真:0763-5383627

QQ:137454305

邮箱:137454305@qq.com

地址:清远市清新区太和镇飞水开发区创意智能工业园

19世纪美国钢铁大王安德鲁.卡耐基意识到了钢铁将来会是改变交通,建筑,生活生产的重要材料,1892年卡耐基钢铁公司成立,成为当时全球0大钢铁公司。如今卡耐基已成为历史,但是钢铁如他所预言已经成为不可替代的生产材料,在前任的基础上,后人优化改良了钢铁材料,1916年英国人亨利.布雷尔正式将不锈钢这种材料以专利的形式带给了全人类。

进入21世纪,不锈钢的发展应用已经到了稳定成熟发展的阶段。在布轮日常生产生活中不锈钢的应用随处可见,人们对于不锈钢产品的要求也不可同日而语,但是如何生产制造高质量的不锈钢产品来满足这种要求呢?今天就不锈钢处理工艺中的一个小点——不锈钢镜面,和大家做一个简单的交流。这里涉及到几个步骤:1.不锈钢选材。2.不锈钢打磨。3.不锈钢抛光。

现在市面上不锈钢材料几种通用种类为2系不锈钢,3系不锈钢,4系不锈钢,其中2系不锈钢铁含量的碳含量较高,导致其综合性能较低布轮,强度和耐腐蚀性较差,一般为低端产品使用。3系不锈钢为优选刚才,其中0为常用的是304和316系列。304相较于2系不锈钢具有更高的合金元素含量和更低的碳元素含量,导致其具有更高的强度,更高的耐腐蚀性,综合性能更优。316不锈钢是304不锈钢的性能优化版,应用于高端产品,是一款物理.化学性能0优的材料。针对于选材,A.低端产品对于材料本身没什么硬性要求选择2系不锈钢材料即可;B.对于钢材的综合性能布轮具有一定的要求,建议选择304系列材料。C.针对于高端电子元件,进出口产品,建议使用316系列不锈钢。这是我对于不锈钢选材的看法。

不锈钢一般采用:

砂轮,砂带等轮式打磨形式。滚筒配研磨石等磨粒的震动研磨形式。车床直接加工或平面研磨。针对于规格平面或板材常用砂轮和砂带轮式打磨方式,这种方式在五金行业较为通用,

针对于异形曲面,表面线条极为复杂采用滚筒式打磨方式。针对于电子元器件平面圆弧形产品,布轮采用车床直接加工或平面研磨。但是对于打磨材料的选择,基本原理一样,要保证不锈钢加工的平面平整度和光滑细腻度。所有打磨方式都是采用磨料在介质的作用下与不锈钢想接触产生磨削力,以此达到表面移除。在这种原理下,要保证磨料具有极强的磨削力,一般采用棕刚玉这一类具有极高硬度和磨削力的磨料。

不锈钢打磨注意事项:

保证磨料具有极高的硬度和极强的磨削力。保证磨料和磨削介质具有较强的粘附性,在以往的处理环节中,有存在布轮磨料粘附力不足,导致磨粒在磨削划痕中残留形成缝隙,氧气进入导致氧化形成局部发黑发黄,后续形成腐蚀。磨料的粒径选择要均匀,避免打磨后表面粗细度不均匀,影响后续更精细处理。打磨后表面局部图像

在选材,打磨,处理完成后就进入到不锈钢处理0后环节——抛光。

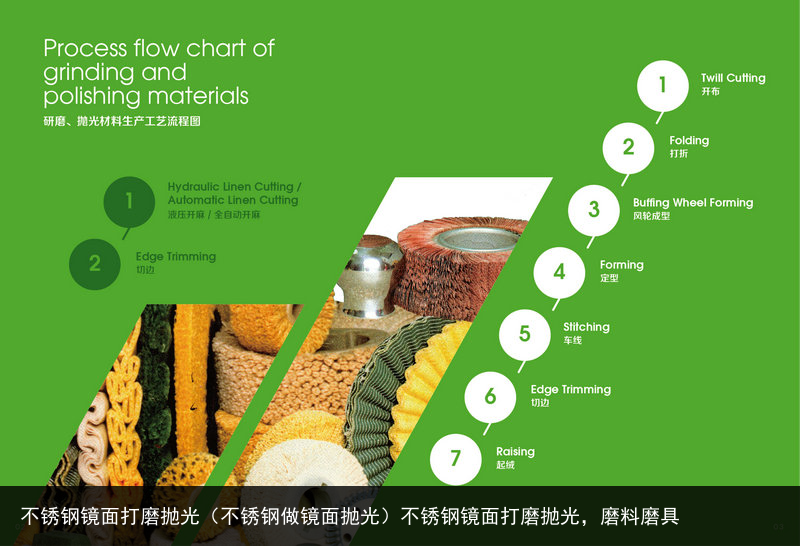

抛光环节一般分为粗抛→中抛→镜面抛光。

这里针对不锈钢机械轮式抛光做一个简介:

粗抛:粗抛主要目的在于对于打磨环节残留的打磨痕迹进行处理,抛光材布轮料一般采用麻轮配粗抛蜡进行处理,采用大压力和抛轮与钢材产生的高温对不锈钢表面形成大压力压延作用,利用金属的延展性达到表面平整度和去除打磨痕迹的作用。针对打磨痕迹的粗细程度,麻轮的选择一般为特硬≥较硬≥硬≥偏软≥软。相对应的抛光蜡选择为:强切削黑蜡(紫蜡)≥切削紫蜡≥大白蜡(大蓝蜡)。在这样的抛光方式下,基本满足对于打磨痕迹的处理(特殊情况除外)。

中抛:中抛环节由粗抛环节递进,主要目的在于处理粗抛环布轮节的痕迹残留,进一步提高表面平整度和光泽度。粗抛材料选择要点注重以下几点:

1.在抛轮布料环节选择布料略粗的纯棉抛光布轮(过浆棉布,帆布,防雨布,牛仔布等杂布)

2.配套抛光蜡的选择依次为:大白蜡≥大青蜡(中抛蓝蜡)≥中抛小白蜡.青蜡(更高要求产品)

3.中抛方向与粗抛方向呈交替覆盖方向。

高倍显微镜下中抛效果图

精抛(镜面成型):精抛光主要是对于中抛产生的残留痕迹进行0后精细化处理,0终形成镜面效果。材料布轮选择注意一下几点:

抛光轮布料选择更为精细,一般为纯棉漂白布,这种布料具有更加精细的经纬纱和精细柔软特性,对于镜面具有有效的效果。抛光蜡选择超精光小白蜡(不同于中抛小白蜡)和超精光小青蜡(不同于中抛青蜡),在超精光步骤完成后不锈钢表面能达到极高的平整度和超精光镜面效果。*高倍显微镜下超精光白面效果图

以上是小编对于不锈钢镜面成型的见解。