传真:0763-5383627

QQ:137454305

邮箱:137454305@qq.com

地址:清远市清新区太和镇飞水开发区创意智能工业园

一;锯片为什么要进行修整?

答:在锯切过程中,锯片除了受离心力的作用外,还要与木材摩擦产生热量。由于锯片边缘和中间部分所产生的摩擦热相差很大,因而锯片会发生膨胀,边缘出现松弛,造成锯片摇摆,甚至超过锯片材料许用力产生裂纹,由于上述原因,圆锯片修正和适张度是不可缺少的工作,修正的质量好坏,水平的精度,直接影响锯片的使用寿命和使用人员的安全。

二,锯片的修正原理:

答:锯片的水平矫正是将锯片弄得平坦,当材料和厚度不均时,理应做的一道工序,其原因是锯片加工过程中具有宽幅面积的薄板在热处理中虽然采取了一系列高压强直手段,即在谇火处理和回火处理,其结果锯身内部残留了不均衡的应力,在外观出现扭曲或表面凹凸现象,梳齿机另外不仅是热处理加工,表面磨削时也有那表现(影响),在用户切削后,也有锯片变形现象,其发生状况与薄板形成一样很难预测,要应即微妙地消除这些不均衡应力,操作人员通过视觉,触觉,可以产生顺应神经敏锐的作业,即有判断地用手加工,即通过刀口直尺检查和铁锤进行锤直。

三;圆锯片为什么要砸适张度?

答:锯割时,带锯是直线运动,而圆锯片是回转运动,所以圆锯片除受到材面摩擦热外,还要受到离心力的作用,锯片的边缘部分逐渐膨胀起来,这时离心力与回转速度的平方成正比例增加。因此,转速比较大的锯片边缘部分比中间部分延伸多一些,所以边缘部分发生的摩擦热比较大一些,致使边缘部分松弛,锯片不能稳定,在使用中边缘部分要摇摆,致使梳齿机锯割发生困难,锯片要砸成“内外紧”“中间松”的适张度,这样在锯割过程中,由于摩擦热和离心力而使边缘部分发生延伸,这时立即使锯片稳定下来,这就是圆锯片砸适张度的目的。

四,圆锯片的修正顺序及所用工具:

A,形态检测--------尺寸检查----------直规尺和测微计

B,水平拉直--------直规尺,水平尺,锤子方铁沾

C,适张度水平修正-----适张度尺,水平尺,锤子方铁沾

五;锯片在生产过程中水平面容易出现哪几种类型?

答:通常锯片在生产过程中使用切削时水平面容易出现的有碟形,鼓包,扭曲,偏鼓,外口松懈等几种情况。

六,碟形的修正方法:用平尺检查锯片里口和外口张度是否均匀一致,然后用锤子从里口锤打梳齿机到外口,直到均匀地将里口应力释放找到水平面为止。

七;膨瘤修正方法:膨瘤也叫凸包,其原因是在修正锯片时,锤击力量不均匀,锤击位置不对,修正不及时,适张度过大,木材进锯过猛,锯卡过紧,以及不按时换锯等原因,另一方面由于使用时锯口过烧,造成锯身膨瘤。轻微膨瘤的修理,以不超过2.5毫米为轻微膨瘤,修正方法是由膨瘤中心向四周锤击,中心的锤比四周稍重,为了防止膨瘤部分砸软,可在锯片底面垫上硬纸,然后锤头切忌不可将膨瘤砸过。

八,对锯片扭曲的修正:首先检查和判断锯片各部的扭曲程度,不检查和判断清楚是不能动锤修正的,否则一锤砸错,百锤难校,检查方法就是用手拉锯心孔,观察各部分动势,然后再平整,扭曲主要分局部适张梳齿机度过大造成的扭曲扇形扭曲,波浪形和凹形扭曲的修正。

九,局部适张度过大造成扭曲的修正:首先锤击锯片口松部分使口松部分增大适张度后再放散适张度,在放适张度时,对局部张力过大部分也要锤击,当然放散方法是锤击锯身边缘也可以锤击锯卡和齿缘部分。

合金锯片的磨削知识

1、冷却液磨齿好坏决定在于磨削液。磨削时产生大量钨鸪,金刚砂轮粉,不及时冲洗刀具表面及清洗砂轮气孔,造成表面研磨刀具无法磨出光洁度,没有足够冷却也会烧合金。

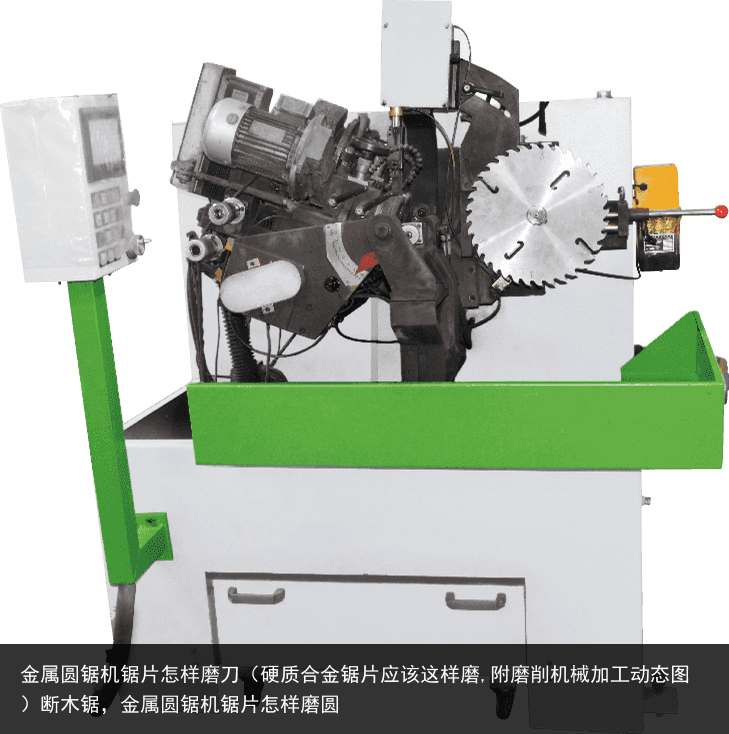

2、磨齿机构对磨齿影响。合金圆锯片磨齿好坏在于机型结构及装配,目前市场大约二类机型:一类是德国浮尔墨类型。该类型采用立式磨销,优点全部采用液压无级运动,全部进给系统采用V型导轨及滚珠丝杆工作,梳齿机磨头或大臂采用进刀缓进,退刀快退,夹片油缸调节心,支片灵活可靠,拔齿正确定位,锯片定位心牢固自动定心,任意角度调节,冷却冲洗合理,实现人机介面,磨销精度高,纯磨床合理设计;二类即现时卧式,如台湾日本机型,机械传动存在齿轮及机械间隙燕尾滑动精度差,夹片平稳性能低,支片心调整难度大,拔齿机构或可靠性差,平面二侧及左右后角不在一个心磨削,产生偏差大、角度难控制、机械磨损大难保证精度。

3、焊接因素。焊接时合金对度偏差大,影响磨削精度,造成一边磨头受压大,一边受压小,后角同样产生上述因素,焊接角度差,人为不可避免因素,都对磨削时砂轮等因素产生不可回避影响。

4、砂轮质量及粒度宽度影响。选用砂轮磨合金片时,梳齿机注意砂轮粒度,粒度过粗磨削产生砂轮痕迹,砂轮选用粒度细易堵塞磨削量少、易烧刀。砂轮直径及砂轮宽度厚度是根据合金长短宽窄或不同齿形和合金各个面情况而定,不是一个后角或前角砂轮规格一样都可任意磨削不同齿形的,一定有针对性去选用适合规格砂轮。

5、磨头进给速度。合金锯片磨削好坏有效决定在磨头进给速度有关,一般合金圆锯片进给速度在0.5至6毫米/秒不能超出此值.即每分钟应在20齿内,超于每分钟20齿进给速度过大,会产生严重刀瘤或烧合金,砂轮产生凸凹面造成影响磨齿精度浪费砂轮.

6、磨头进给量,选用砂轮粒度对进刀量有极其重要意义。一般砂轮建议选用180#至240#极其量选用240#至280#不予选用280#梳齿机至320#,否则要调整进给速度。

7、磨削心。所有锯片磨削该与基体为心,而不是与刀口为心,平面磨削心拿不出来,后角、前角用加工心也无法磨好一个锯片,磨削三个流程锯片心不可忽视。磨削侧角时仍细心观察合金厚度,厚度不同磨削心随之改变,不管合金厚度如何,磨削面时砂轮心线应与焊接位保持在一条直线上,否则产生角度差影响切削。

8、拔齿机构不可忽视。任何磨齿机不管结构如何,拔齿坐标正确性设计设计到磨刀质量,在调机时拔齿针压在齿面合理位置,而不要与动也是极其关键,退齿时,拔齿爪应灵活可靠。

9、夹片机构:夹片机构牢固平稳可靠,是磨刀质量主要部位,任何磨刀时夹片机构不可有丝毫松动,否则磨齿偏差严重失控。

10、磨削行梳齿机程。不管磨削锯片任何部位,磨头磨削行程非常重要,一般要求砂轮超出工件1毫米或退出1毫米为宜,否则齿面产生二面刀刃。

11、程序选择:磨刀一般设置有粗、精、研磨三个不同程序选择,视对产品要求度选择,0后磨削前角时建议使用精磨程序。

12、基体变形大、厚薄不一致、内孔公差大。上述基体先天性缺陷存在问题时,不管用那类形设备,都存在磨削误差。基体变形大对二侧角产生偏差;基体厚薄不一致对后角及刃前角都产生偏差,如存在累积公差过大,锯片质量及精度受到严重影响。

合金锯片磨削液的性能参数特点有哪些?

首要来解析一下切削液:切削液分成:水基切削液和油基切削液。磨削油,磨削液亦是切削液的一个品种,同时具备超强的防锈特性梳齿机,润滑性能、极压特性,出色的冷却特性,都可以及时性冲走磨削造成的磨屑和砂轮磨损的砂粒,不错的抗泡性,保证磨削液在大流量和高速磨削状态时不形成泡沫,有效性确保冷却性和清洗性;有效性防止钴的析出。

磨削液的选用:硬质合金材料自身硬度较高且脆性很大,磨削生产加工温度达到1 000 ℃左右,但形成的大量热量中只有15%随磨屑带走,8%随工件带走。对于运用于硬质合金刀具制造的磨削液,

对磨削油的标准如下:

①选用具有更高闪点和更低蒸发性的品质不错的基础油,如氢化裂解基础油或是合成基础油,这样在相同黏度条件下,可大大减少油品耗损,提升工作环境的整洁程度。

②磨削油具备合适的黏度,确保油品有良好的冲洗特性和沉降特性。

③梳齿机磨削油选用合理的配方体系,如避免采用含硫和氯的极压添加剂,预防磨削油对机床有色金属部件造成腐蚀。与磨削液相反,使用磨削油的首要目的不是为切削区域降温,而是通过提供高润滑性来减少热量的产生。

前刀面形式

1.前刀面 2.负前角的前刀面 3.内凹前刀面

后刀面形式

不锈钢锯片后刀面 2. 碳化钨刀面

今天小编带来的磨削工艺是这样滴!

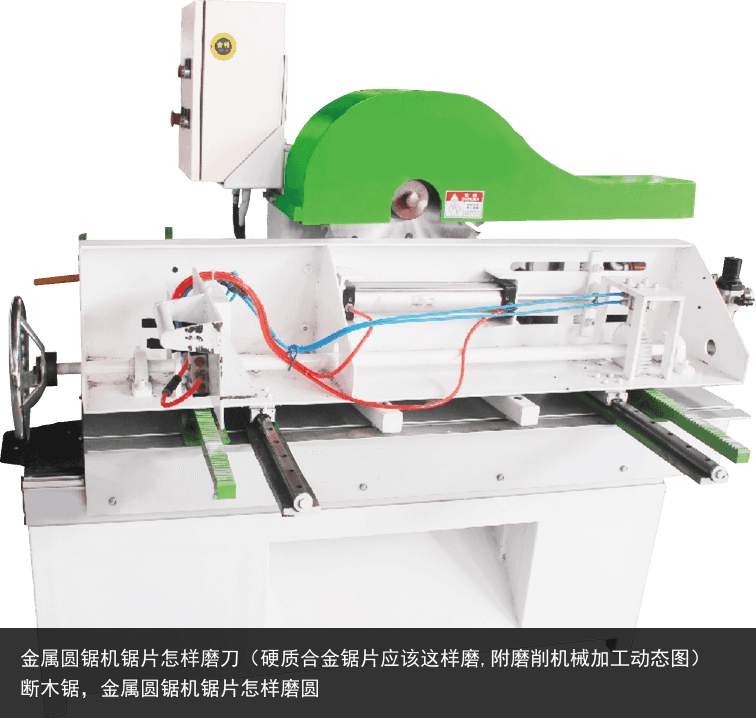

后刀面磨削工艺

前刀面磨削工艺

两侧刀面磨削磨削工艺

自动上下料

定位

后刀面磨削

左斜面磨削

右斜面磨削

砂轮旋转

前刀面磨削

双侧面磨削原理

双侧面定位

双侧面磨削

END

声 明:文章内容转载木工刀具论坛,仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!